汽车的神经系统之线束的前世今生与未来-摘引

2019-08-01 09:05 艾森ECU升级(北京运营中心)

如果让1950年的汽车工程师看当今的汽车,我猜除了能认出汽车的形状,从动力系统到电子架构可能都会颠覆当时的认知。的确,汽车正越来越“接近”它的发明者——人类,当年所谓的几个沙发加四个轮子的时代可能真的一去不复返了。

尽管人类关于自身奥秘的研究还有很长的路要走,但这并不影响我们了解一些基本的知识,比如大脑、躯干、内脏、神经系统等。其中,神经系统和大脑是尤为神秘和重要的存在。用这些认知去理解汽车,显然有事半功倍之妙。汽车同样有“大脑”和“神经系统”,通俗的说就是ECU或者更广一点就是嵌入式软件驱动的汽车功能,而神经系统就是看起来有些不太起眼的电子线束。我们就来聊聊不为人知的汽车“神经系统”。

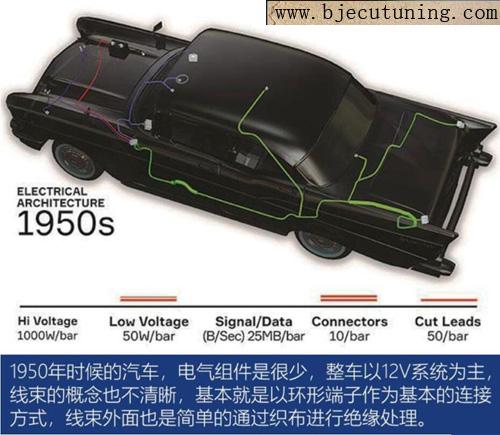

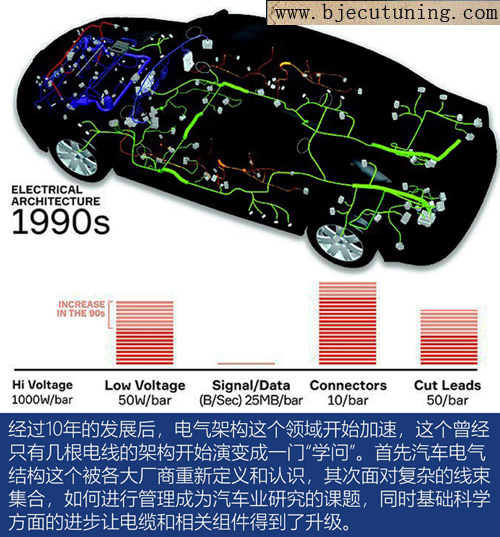

上学的时候,汽车电子算是让我比较头痛的一科,电路图学习、线束图识读等都挺复杂,但如果我们回顾汽车电子架构的进化史,你就会明白这些看起来眼花缭乱的线束并不是一蹴而就的,可以说汽车电子架构从诞生到现在是发生了巨大的变化,而这种巨大的变化显然与电子技术的发展密不可分。

这个情况1980年前基本没有太多变化,即使在1970年世界先进国家开始有排放要求以及电子模块出现,但因为电子技术的滞后,依然处于展望阶段。这时候英特尔出现了,英特尔带来的科技技术和理念给汽车行业带来了新的生机。

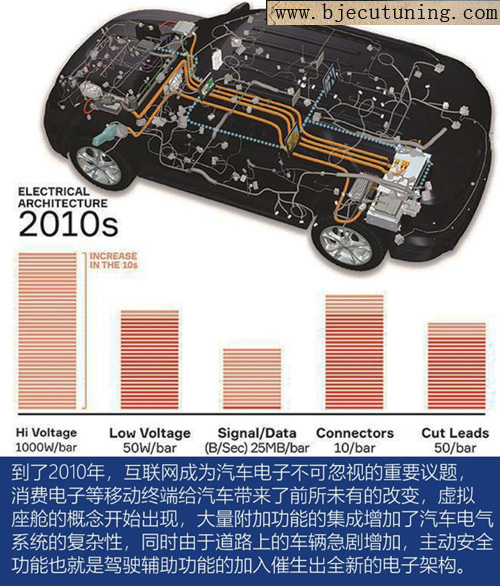

来到当下,2020年汽车电子的关键词在于“机动性”,这是国际上大部分深耕汽车电气架构供应商们比较认可的方向。

怎么理解呢?我们现阶段的汽车(也包括所谓的智能汽车、互联网汽车)都面临的一个问题是新的车载系统如何突破汽车机载的限制,同时大量的车载数据以及4G甚至即将到来的5G都对线缆和连接器提出了新的要求。

据相关数据,如今,一台搭载有L2.5级主动安全功能汽车的单位时间平均数据量已经达到阿波罗登月时所产生数据量的10几倍!如此庞大的数据传输,对汽车的神经系统提出了前所未有的要求和挑战。更多的数据传输并非仅仅增加线束即可。

要将5.6千米的线路和连接器装配进当前的汽车中,显然是不切实际的——因为如此长的导线不仅要在有限的车体上抢占更多空间,也与汽车轻量化的趋势背道而驰。此外,更加密集的线束将使得导线之间更容易受到影响,对保障系统的安全稳定极为不利。

汽车拥有更多的特性,就意味着与以往相比,汽车需要配备更强的运算能力、处理更多的数据以及分配更高的功率。随着汽车逐渐演变成一台功能越来越多、互联程度越来越高的超级计算机,它的架构和基础已经需要进行彻底的革新。因为过去传统的汽车架构方式已经不再有效,无法支持汽车应用和复杂性的增长。

◆轻量化的线束和革新的架构

当我们明白了汽车电气架构目前的状态后,下面的问题就很清晰了,我们需要重新审视汽车的整体架构。以前,如果要为汽车添加一个新特性,如加热座椅,只需添加一个新的操作模块和线路就可以了。但如今这样做已经行不通了!因为车内已经有了太长的线束,即使线束能够在车内布置,但过多的线束产生的电磁干扰问题就会变得突出,因此供应商们开始动脑筋。

从表现上看,解决问题的方向很清晰,一个是线束一个是架构,两者解决一个就能省去不少问题,如果两者都可以解决必然1+1>2。那么现阶段的汽车线束大体是个什么情况呢?

现阶段汽车线束的制造体系大致有两类:一类是欧美国家规范(包括中国),这一类大多使用TS16949体系来对制造过程进行控制;第二类是日系,比如本田、丰田都有自己的制造体系。这个制造体系中,安波福在欧美车企中占主导位置,而矢崎则是日系的巨头。我们本土的线束生产商也很多,但所占份额较小,同时单体规模也不大,类似天海集团、南通友星、柳州双飞等都是比较知名的国内供应商企业,但这些企业大多处于发展上升阶段。

线材很容易理解,它的规格是以横截面积来规范,比如0.5/0.75/1等平方毫米的电线,现在供应商们主要是通过减小横截面积来减小线束的重量,这对加工工艺和材料有较高的要求。

线束外面则会有一些管材、胶带进行线束的保护。不要小看这些材料,每个部分其实都经过细致设计和精心挑选。

其中耐磨性最好的就是布基胶带,这种胶带最高还能耐150℃的高温,但价格较高,同时阻燃效果不好。绒布胶带耐温在105℃左右,降噪性能最好,但同样阻燃性能不好。PVC胶带相比而言最便宜,同时耐磨性和阻燃性不错,只是耐温性能较差。由于线束(低压)零部件多而且杂乱,同时70%需要手工制造,因此其毛利和生产效率较低,尤其价格对于原材料如铜、铝等的价格较为敏感。

汽车的冲压工序,是先把最基本的零件完成。开线同样如此,先把最基本的单根线束搞定,确定长度、类型等,压接主要是我们上面提到的端子,对端子和线束进行压接,完成后进行绞接线和预装,最后在工装板上进行总装和最终测试。

但总装工艺则需要大量人工劳动力,首先每个线束的生产都是独一无二的,毕竟每台车的配置不同,那么产生的线束也不同,其次总装需要在工装板上完成,工装板是供应商们专门设计开发的装配台班,工人们需要将各种小的分线在工装板上组装,同时用胶带去包扎,按照保护件等,这套总装流水线成本巨大,而需要熟练的工人,而越来越复杂的汽车电气架构,显然也对这个工艺带来的挑战。

那么回到我们本章节最初的问题,面对现阶段的线束和越来越复杂的汽车电气结构,如果进行接下来的发展呢?我想可以以目前汽车线束领域的大鳄安波福为例进行说明:首先我们来看线束方面,安波福首先研制了更细的导线,从重量和体积方面进行升级。比如直径0.13平方毫米的超细导线,这种线束可以大大降低了导线的体积和重量。材料方面则是用铝导线替代铜导线,也降低了导线的重量和成本。

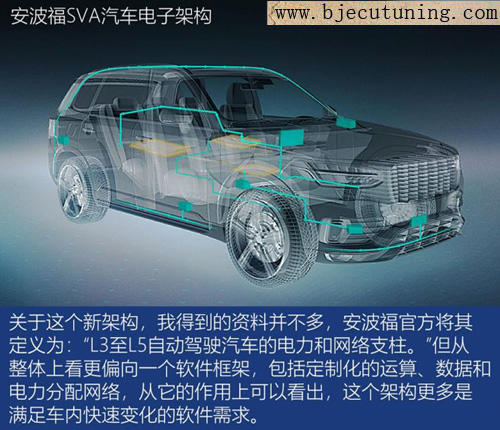

这些方面确实起到了一定作用,但不可否认,即使经过不断减重和体积缩小,始于上世纪90年代末期的基础电气架构也已经无法完全满足当前的需求,更别提对数据传输和安全冗余有着极高要求的未来无人驾驶汽车了。因此安波福从最基础的架构方面也进行了布局,这就是SVA汽车电子架构。

现阶段汽车线束已经到了一定的瓶颈,这个行业也即将迎来巨大变革,5G的应用势必会推进新一代线缆技术和连接器的发展,而随着主动安全功能的普及,网络安全性和多重冗余以及容错机制也需要尽快发展,同时随着用电器和电压的升高,多电压分区也必将增加汽车电气化的复杂程度,未来的汽车架构究竟会怎样,还需要供应商们进一步研究。

◆进入超级计算时代

线束的发展和电子技术的蓬勃密不可分,这也导致了汽车平台需要的计算能力越来越强。一般来说,像自动驾驶这一类的高级汽车功能,都是需要依托非常强大的计算能力才能实现。说到这里,或许会有人问,计算能力怎样衡量呢?怎样才算强大呢?在计算机领域,常用每秒可以进行浮点运算的次数来衡量计算能力。在当前,汽车的浮点运算能力每秒不足万亿次,折算下来还不如1台iPhone 8。然而,一辆自动驾驶车辆需要的浮点运算能力超过了每秒200万亿次,相当于500多台iPhone 8的运算能力总和。

因此,当汽车变得越来越像一台计算机时,你需要的或许就不仅仅是能载着我们移动这么简单了,你需要的是一个有超强运算能力的平台,同时可以满足高速的数据传输,只有这样,才能保证在未来的高级辅助驾驶甚至自动驾驶中不被淘汰,而这也是供应商、车企们目前最需要探讨的方向。

点评:随着计算平台的日益强大,我们可以更好地把硬件从软件中分离出来。未来,汽车会变得越来越像个人计算机,最后发展成为可以安装各种不同软件的平台。在硬件需要更长研发时间才能进入市场的情况下,我们可以将软件开发独立于硬件之外,这一点非常重要。就像手机一样,开发app一定会比开发并推出一款新的智能机要快得多,这是相同的道理。由于新的软件可以不断加装进汽车平台,旧的软件也可以不断更新升级,所以只要你的汽车还在使用周期内,它就永远不会落伍。

而对于汽车线束方面,国外生产商已经形成了一定的技术壁垒,国内供应商还处在成长期,如果平衡这个关系可能是现阶段国内车企需要考虑的问题,而对于中国供应商来说,较低的毛利润率也限制了发展的速度,但5G的到来也是一个机会,只有把握好时机才能迎头赶上。

在线客服1号

在线客服1号 扫一扫二维码

扫一扫二维码